Мы

имеем десятки фотографий, фильмов, анализов, которые проводились

в лабораториях Москвы, Владивостока, Астаны. Тут

мы покажем краткие результаты, нашу историю и сравнение с некоторыми

аналогами.

Введение.

1. Зимнее дизельное топливо производится путем введения депрессорных

присадок на НПЗ в обычное дизельное топливо с пониженным содержанием

парафинов. Для введения присадки необходимо, что бы температура

дизельного топлива была в интервале + 42 +62 градуса Цельсия,

что написано в руководствах к присадкам BASF и Clariant и что

легко осуществимо в условиях НПЗ.

2. Этот процесс не осуществим в условиях нефтебазы, когда нагревание

сотен тонн оставшегося летнего дизельного топлива невозможно ни

технически ни организационно. Этот процесс невозможен в условиях

отдельной АЗС - никто не даст Вам возможность нагревать оставшееся

летнее дизельное топливо с точки зрения безопасности объекта.

3. Эти трудности устраняют традиционно - увеличивая количество

присадок (дорого и не эффективно), добавляя керосин и иные разжижители

(дорого и опасно), а чаще всего просто продают летний дизель как

зимнее топливо и вот

результат.

Мы имеем технологию удаления парафинов из дизельного топлива но

есть более экономичный путь - сделать летнее дизельное топливо

пригодным к использованию зимой, снизить температуру замерзания

а главное предельную температуру фильтруемости.

|

|

| |

Особая

ценность этой технологии состоит из трех компонентов

:

1. сочетание наилучшего гомогенизатора и системы введения

присадки и обработки топлива.

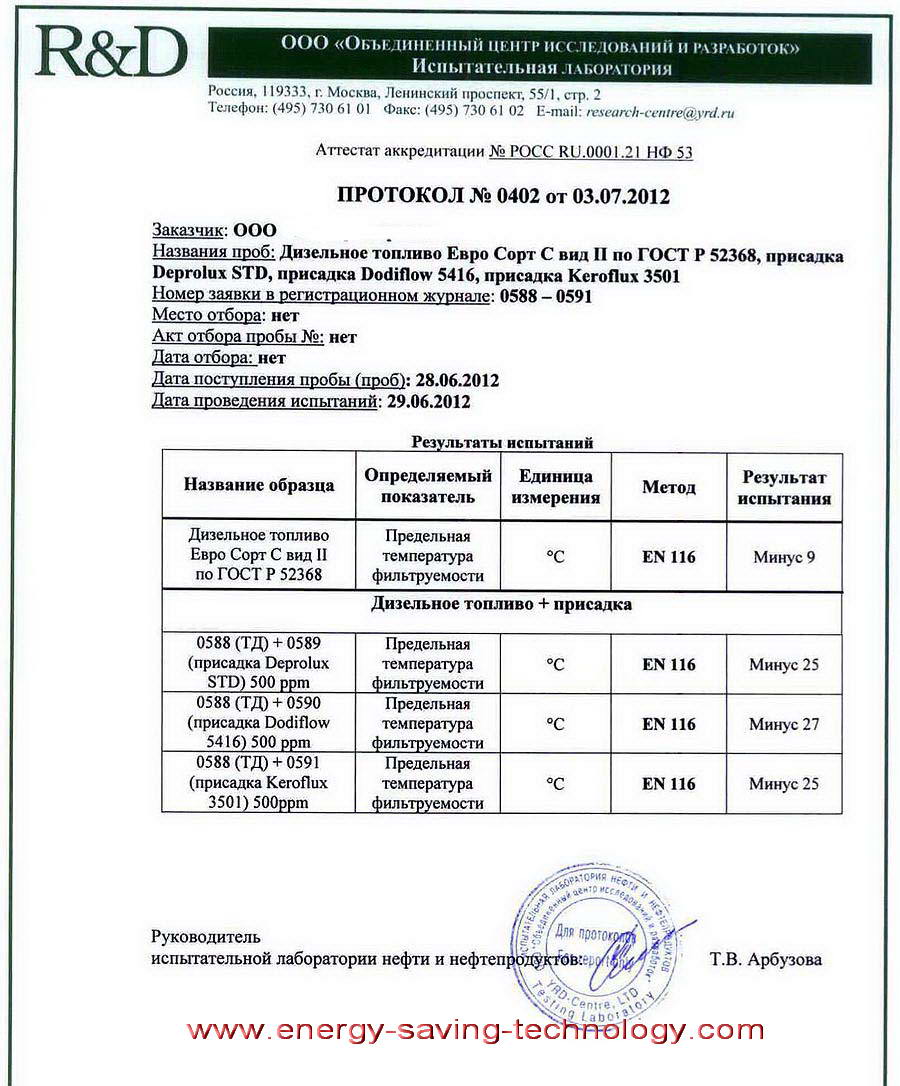

2. проверенная

лучшими лабораториями России моноприсадка Депролюкс,

которая превосходит присадки BASF и Clariant. нет нужды устанавливать

несколько ротаметров и сложную систему их смешивания.

3. проверенная надежность в самых тяжелых условиях эксплуатации

зимнего Казахстана. нас многие копировали, но никто не

достиг такого результата как минимальная энергоемкость и отсутствие

расслоения топлива после выдержки его 2 месяца при температуре

-30 градусов.

Слева

- результаты обработки ТСМ - топливо судовое маловязкое.

Представлены исходные и конечные результаты. Подробнее

тут.

Обработка топлива была исполнена на мобильной установке с производительностью

6 м. куб топлива в час.

Другие данные по ТСМ и автомобильному дизельному топливу

тут.

Расход присадки - 0.5-1.5 литра на 1

тонну топлива.

Исходные

данные - ТСМ

температура замерзания "-10"

предельная температура фильтруемости "- 4 ".

Финальные данные - ТСМ

температура замерзания "- 35 "

предельная температура фильтруемости "- 20".

Обработка происходила при "+7" и при "-8"

градусов Цельсия." |

|

|

|

|

|

|

сравним

устройства одного назначения по габаритам и энергопотреблению.

Слева вверху - производство Украины, производительность

= 12-18 м.куб в час. (из которых 12 м.куб. самого топлива),

18.5 кВт, вес 350 кг., рабочее давление 10 бар.

Справа вверху - производство России,

производительность = 20 м.куб. в час, 100 кВт, вес - оцените

сами... Требует дополнительный насос для перекачивания

топлива.

Слева - модуль TRGA производительность

15 м. куб. в час, 7.5 кВт, 170 кг., рабочее давление 8

бар.

И это не самая последняя наша модель.

Техническое превосходство очевидно. |

|

|

|

На

верхнем фото представлены результаты испытаний, проведенных

зимой 2011 года.

1. Четыре

образца слева : В исходное летнее дизельное

топливо, при температуре топлива +50 градусов Цельсия

были введены присадки :

= бутылки

1 и 4 - BASF Keroflux 6100 (депрессор) + Keroflux

3614 (диспергатор) в пропорции 2:1

= бутылки 2 и 3 - Clariant Dodiflow

4273 (депрессор) + Dodiflow 4500 (диспергатор) в пропорции

2:1

Затем образцы

были помещены в морозильную камеру с температурой минус

23 градуса Цельсия. Спустя 7 дней образцы были извлечены

из морозильной камеры, их внешний вид представлен на

фото.

Результат - явные признаки седиментации (расслоения)

с образованием двух слоев - верхнего (прозрачного) и

нижнего ( мутного), обогащенного кристаллами парафинов.

При использовании такого топлива запуск двигателя либо

не возможен вовсе, либо сильно затруднен (в случае забора

топлива снизу).

В случае

забора топлива сверху, работа двигателя будет крайне

неустойчивой ввиду сильно сниженного цетанового числа.

Таким образом, показатель седиментационной устойчивости

конечного продукта (определяется экспериментально) является

одним из основных критериев при выборе депрессорных

присадок различных производителей.

2.

бутылки 6 и 5- Deprolux (депрессор)

Температура

топлива в момент введения депрессорных присадок - минус

2 градуса Цельсия!

Несмотря

на критически низкую температуру топлива в момент введения

присадок, полученные образцы обладают аналогичными низкотемпературными

показателями, не подавая при этом признаков седиментации

(расслоения).

И это не самая последняя модель присадки. Химическое

превосходство очевидно. |

|

|

|

|

|

|

Были

проведены сотни анализов.

Были проведены сравнения на разных сортах летнего дизельного

топлива.

Технология была проверена и оптимизирована на собственном

производстве.

снова и снова сравнивались результаты смешивания присадки

и горячего дизельного топлива и присадки и холодного топлива

с использованием модуля.

Фото слева - производство зимнего дизельного топлива из

летнего в потоке. Производительность модуля 15 м. куб.

в час.

Система введения, присадка, вспомогательные устройства

- все улучшалось, оптимизировалось, устранялись проблемы

и недоделки.

Результаты всегда были лучшие или не хуже, но без нагревания. |

|

|

|

Обработанное

дизельное топливо стало прозрачнее, увеличилась смазывающая

способность топлива

(увеличение ресурса топливной аппаратуры двигателя) ,

увеличилась полнота сгорания топлива

(увеличение ресурса двигателя, экономия топлива.) |

|

|

Эта

технология позволила устранить осмоление дизельного топлива

и расслоение дизельного топлива, что часто бывает при использовании

конфликтных или некачественных присадок, потому что производитель

DEPROLUX может подобрать точный состав присадки для конкретного

сорта дизельного топлива.

Присадка и модуль сертифицированы в России и имеют разрешение

на использование на особо опасных промышленных объектах.

В настоящее время это оборудование продолжает работать в

России, Казахстане, зимой и летом, так как модуль можно

использовать для производства высокооктановых бензинов из

прямогонного бензина, но это совсем другая история...

|

|

|

|

Далее мы рассмотрим

1. История

создания модуля TRGA ( что бы Вы понимали сколько

сил и времени мы потратили на эксперименты и оптимизацию конструкции

).

2. Технология

удаления парафинов из дизельного топлива ( продолжаю

думать что парафин надо сжигать в топливе а не утилизировать,

но иногда нет выхода и вот технология)

3. Технология по удалению серы из дизельного топлива

( удаление серы 98%, временно запрещена разработчиком до окончания

промышленного тестирования).

4. Фильм

- старт моего личного автомобиля зимой на дизельном топливе,

которое я сделал из летнего на своем микромодуле TRGA ( характеристики

= 600 литров в час, 15 кг, 220 вольт, 330 Вт.) с использованием

присадки DEPROLUX.

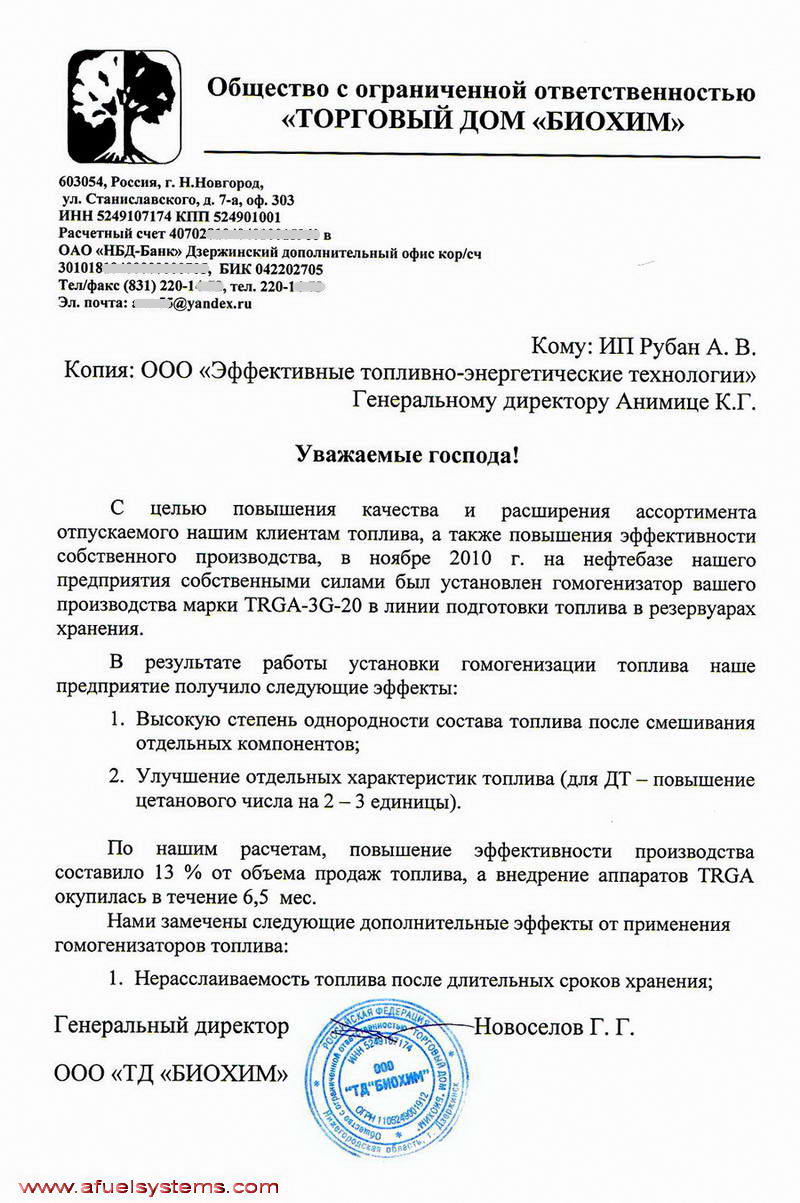

Ниже - один отзыв на первое промышленное применение модуля

TRGA, для снижения предельной температуры фильтрации

летнего дизельного топлива при производстве из него зимнего дизеля,

который получил наш коллега Константин Анимица в 2011 году, после

нескольких месяцев промышленной эксплуатации.

|

|

|

Вся

информация изложенная тут достоверна.

Объем имеющейся информации значительно превышает изложенное тут.

Советуем следить за нашей новостной лентой.

Дополнительная информация только после заполнения опросного листа.

Опросный лист для клиентов - www.afuelsystems.com/ru/trga/list_dt_winter.html |

Все фотографии сделаны на наших объектах

Авторы фотографий и результатов :

Андрей Серов (Москва, DEPROLUX), Андрей Рубан, Даниил Фадеев, Константин

Анимица.

|